为什么要做数字化工厂?

数字化是智能铸造必经之路。使用数字化系统实现智能化升级转型,以更具成本效益和可持续发展的方式开拓创新。

利用数字化:提升工厂柔性,改善运作,精益生产,减轻风险,加速上市时间,更好应对市场客户需求波动

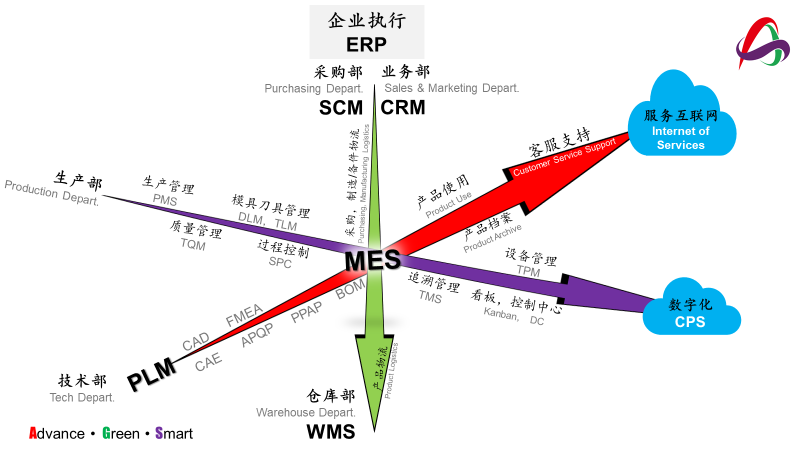

数字化第一步:实现工厂内外部互联。ERP,CRM,SCM,PLM,MES,WMS 等整合互通,让企业实现内部流程数字化,还实现整条供应链的数字化。

设备联网,数据自动上传反馈,物联网运用到每一台设备上。解决信息孤岛,将人与设备通过数据建立紧密联系。随时可以在手机或PC端查询任何设备的实时数据,随时收到生产状况,设备状态提醒,预警通知等。帮助企业科学化的立即作决定,从而保证工厂设备应用及生产时刻处于最佳状态。

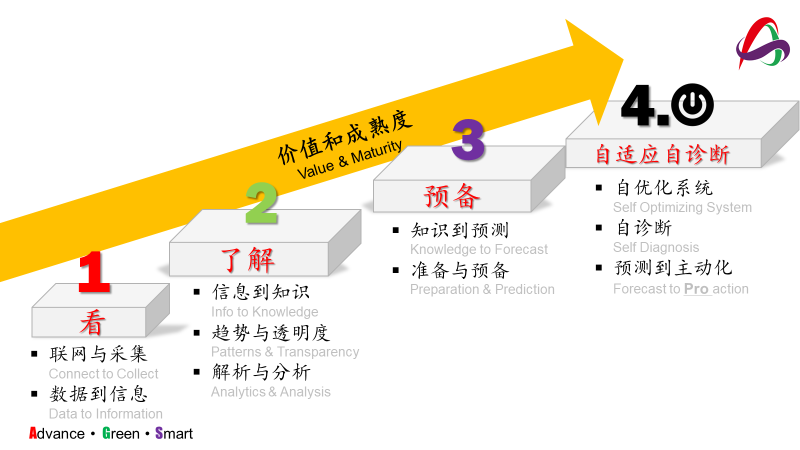

AGS数字化工厂4大步

AGS数字化工厂规划方案

生产部

MES是数字化铸造生产的中心。实现计划,现场操作,质量检验,设备状态,生产进度,车间库存等强化过程管理和控制。

MDC,IoT 设备物联网

压铸/铸造整个供应链生产过程主要数据自动采集

原材料数据,模具数据

生产工艺数据,设备数据

故障报警, 质量数据,生产运营数据:

建立数据采集和监视控制系统

查询跟踪产品生产过程的订单报工信息,批次号,设备人员信息,经过流程路径,关键工艺参数信息,WIP查询

防呆防错,防止跳流程、漏生产,流程错误

质量全程追溯, 良率统计,分别原因

关键工序统计过程控制SPC自动生成分析

设备台账,点检,保养,维修等数字化管理

应急维修,计划维护,设备盘点,备件管理

常见故障管理, 自动叠加上报系统

设备故障自动报警和预诊断,部分设备科自动调试修复

设备综合效率OEE自动生成

模具数据统计,剩余寿命,所在位置和状况

模具进度跟踪,保养报废计划和预警

模具制造流程管理,应用流程管理

刀具库存,出入库,盘点,报损

刀具准备,入线,离线

刀具寿命,刀具监控(崩刀,断刀,磨损)

原料,半成品,成品入库出库,先进先出

领料调拨

库存管理,储位变更,物料盘点

库存提示及报警

维护管控整体车间的数据

可视化, 大屏幕实时反馈车间生产状态如:

状态(正常生产?等料?设备故障?停机?生产过程稳定性?)

生产计划数量、实时完成数量

在线合格率, 生产参数状态, 报警状态

技术部

数据安全和保护,快速查找, 获取和重用信息的能力,与其他部门共享产品知识

规范化,标准化,透明化,无纸化

实现产品数据,工艺文件,图文档,BOM, 知识库安全化

变更流程,审批流程,人员绩效等数据化

DFMEA, PFMEA ,问题缺陷,经验教训管理

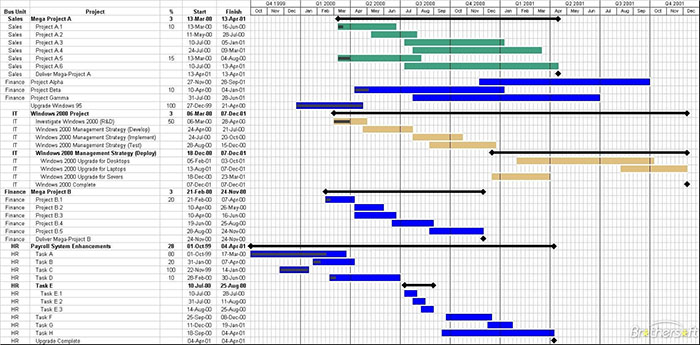

项目管理,APQP 过程管理