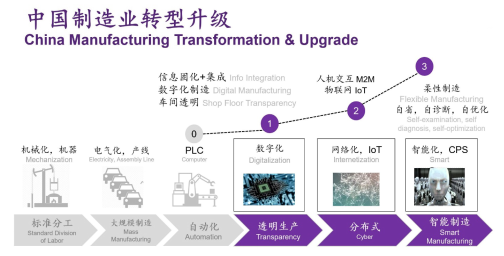

工业1.0是机械化生产的蒸汽时代,2.0是大批量生产的流水线模式和“电气时代”,工业3.0是高度自动化的电子信息技术时代,那么工业4.0就是建立在信息物理融合系统(CPS)之上、虚实融合的“网络化生产时代”。

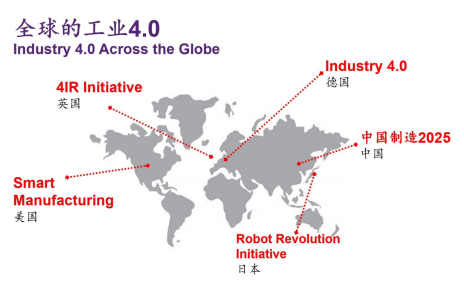

2011年德国初步提出工业4.0的概念,2013年在汉诺威工业博览会上正式推出,其目的是通过应用物联网等新技术提高德国制造业水平,建立具有适应性、资源效率及人体工学的智能工厂,在商业流程及价值流程中整合客户及商业伙伴。目前各国正积极推进新型制造业发展计划,工业4.0的脚步渐行渐近。德国工业4.0:网络、计算机技术、信息技术、软件与自动化技术的深度交织产生新的价值模型,在制造领域,这种资源、信息、物品和人相互关联的“虚拟网络-实体物理系统(CPS)”。

工业4.0的本质是数据,包括产品数据、运营数据、产业链数据、外部数据等。工业4.0的核心就是工业智能化,相关行业包括:智能机床、工业自动化、工业互联网、高端机器人、RFID、传感器、3D打印。下面我们就来看看各个国家工业4.0的发展状况。

中国智能制造2025之路

中国制造业发展极为不平衡,处在没有总体完成工业2.0(大规模制造)和工业3.0(工业自动化)尚未走完的阶段,就要面临工业4.0(智能制造)。不像西方国家是工业2.0、工业3.0,进而走向工业4.0的发展道路,而是工业2.0、工业3.0、工业4.0并行发展之路。

在未来的智能工厂,工业4.0时代的基础—信息物理融合系统将把产品信息输入到产品零部件本身,它们会根据自身生产需求,直接与生产系统和设备沟通,发出下一道生产工序指令。

智能设备之间也可以相互交换信息,并借助“大数据”提供的“经验”逐步发展出模仿、学习能力,进行自主生产,对生产中复杂的状况做出精准判断。这种自主生产模式能够满足每位用户的“定制需求”,从而实现大规模个性化定制。

通过云计算、自主控制和互联网,人、机器和信息互相连接,融为一体。现有的技术和创新将被全部整合到一个数字化企业平台中。生产还未开始,产品开发流程和生产流程中的所有环节都可以在虚拟世界通过软件被设计、仿真及优化,并可以进行模拟操作。

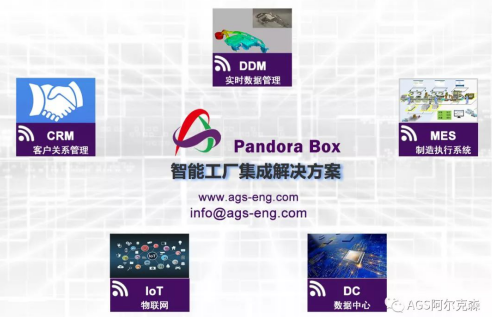

AGS 基于铸造行业背景,助力铸造厂智能化发展

AGS为铸造企业提供智能工厂集成解决方案,及通过物联网(IoT)实现数据资源采集、管理和集成,实现车间可视化,设备实时监控,生产效率统计分析等,集成产品全生命周期管理(PLM)、制造执行系统(MES)、办公系统(OA)、客户关系管理(CRM)、企业资源计划(ERP)等,实现企业数字化、关键工序智能化、关键岗位机器人化、铸造生产过程智能优化控制。